8.防爆

製剤の中間過程で有機溶媒が使用されるが、これを乾燥して除去する場合、乾燥機内が爆発雰囲気になります。そのため、乾燥機を安全に運転出来るようにするために、防爆の考え方を適用しています。爆発または火災が発生するための条件として、危険雰囲気の存在と、点火源の存在が共存することが必要です。そのため、それらが共存する確率が実質的に0%になるような対策を施すことで、乾燥機の爆発を防止しています。

8-1.電気設備の防爆

8-1-1.爆発性雰囲気の生成防止

( 1 ) 爆発性ガスの漏洩、放出の防止

空気中に爆発性ガスが漏洩し、又は放出されることを防止するために次の措置を講じます。

(a) 可燃性物質の使用を抑制し、特に開放状態での使用を避けること。

(b) 配管類の継手部分、ポンプのグランド部などからの漏洩を防止すること。

(c) 異常反応、装置の劣化破損、誤操作等の事故による漏洩を防止すること。

( 2 ) 爆発性ガスの滞留防止

空気中に漏洩し、又は放出された爆発性ガスが速やかに拡散するように、換気通風をよくします。

そのために次の措置を講じます。

(a) 爆発性ガスが漏洩しやすい装置は、屋外に設置するか、又は外壁が開放された建物内に設置すること。

(b) 換気の不十分な箇所は、強制換気を行うこと

空気中に爆発性ガスが漏洩し、又は放出されることを防止するために次の措置を講じます。

(a) 可燃性物質の使用を抑制し、特に開放状態での使用を避けること。

(b) 配管類の継手部分、ポンプのグランド部などからの漏洩を防止すること。

(c) 異常反応、装置の劣化破損、誤操作等の事故による漏洩を防止すること。

( 2 ) 爆発性ガスの滞留防止

空気中に漏洩し、又は放出された爆発性ガスが速やかに拡散するように、換気通風をよくします。

そのために次の措置を講じます。

(a) 爆発性ガスが漏洩しやすい装置は、屋外に設置するか、又は外壁が開放された建物内に設置すること。

(b) 換気の不十分な箇所は、強制換気を行うこと

8-1-2.電気設備における発火源

電気設備が爆発性雰囲気に対し発火源となる場合としては、次のいずれかが考えられます。

( 1 ) 電気設備が正常時に、対象とする爆発性ガスに対し、点火能力をもった電気火花を発生するか又は発火させるだけの高温部をもっている場合。

( 2 ) 電気設備が異常時に、対象とする爆発性ガスに対し、点火能力をもった電気火花又は発火させるだけの高温部を発生する場合。

① 電気火花の点火能力は、爆発性ガスの種類及び電気火花が発生したときの条件によって異なるが、試験その他によって特に点火能力のないことが確認されない限り、一般に点火能力があるものとみなします。

② 高温部の温度が爆発性ガスの発火度若しくは温度等級に対する許容温度より低いことが明らかな場合は、点火能力がないものとみなします。

③ 発火源となるか又はそのおそれのある電気設備の例としては、次のようなものがあります。

(a) 正常な運転中に常に電気火花を発するもの

例:直流電動機の整流子、巻線形誘導電動機のスリップリング

(b) 正常な動作時に電気火花を発するもの

例:開閉器具類、制御器具類などの電気接点

(c) 保護装置としての動作時に電気火花を発するもの

例:気中遮断器の開閉接点、保護継電器の電気接点、ヒューズ

(d) 正常な使用状態で高温となるもの

例:電熱器、抵抗器、照明器具の光源部

(e) 異常時(故障時又は破損時を含む)などに電気火花又は高温を発生するおそれのあるもの

例:電動機の巻線、変圧器の巻線、マグネットコイル、照明器具の光源部、ケーブルその他の配線など

※工場電気設備防爆指針(ガス蒸気防爆2006)より抜粋

( 1 ) 電気設備が正常時に、対象とする爆発性ガスに対し、点火能力をもった電気火花を発生するか又は発火させるだけの高温部をもっている場合。

( 2 ) 電気設備が異常時に、対象とする爆発性ガスに対し、点火能力をもった電気火花又は発火させるだけの高温部を発生する場合。

① 電気火花の点火能力は、爆発性ガスの種類及び電気火花が発生したときの条件によって異なるが、試験その他によって特に点火能力のないことが確認されない限り、一般に点火能力があるものとみなします。

② 高温部の温度が爆発性ガスの発火度若しくは温度等級に対する許容温度より低いことが明らかな場合は、点火能力がないものとみなします。

③ 発火源となるか又はそのおそれのある電気設備の例としては、次のようなものがあります。

(a) 正常な運転中に常に電気火花を発するもの

例:直流電動機の整流子、巻線形誘導電動機のスリップリング

(b) 正常な動作時に電気火花を発するもの

例:開閉器具類、制御器具類などの電気接点

(c) 保護装置としての動作時に電気火花を発するもの

例:気中遮断器の開閉接点、保護継電器の電気接点、ヒューズ

(d) 正常な使用状態で高温となるもの

例:電熱器、抵抗器、照明器具の光源部

(e) 異常時(故障時又は破損時を含む)などに電気火花又は高温を発生するおそれのあるもの

例:電動機の巻線、変圧器の巻線、マグネットコイル、照明器具の光源部、ケーブルその他の配線など

※工場電気設備防爆指針(ガス蒸気防爆2006)より抜粋

8-2.爆発危険箇所の分類に関する基本概念

危険箇所は、爆発性雰囲気の存在する時間と頻度に応じて三つの種別に分類します。

爆発性雰囲気の生成時間が年間 1,000 時間を超える場合を特別危険箇所、1,000 時間から 10 時間の場合に第一類危険箇所、10 時間から 1 時間の場合を第二類危険箇所という目安を示しています。地震その他予想を超える事故で、発生の頻度が極めて少なく、爆発性ガスの漏洩が大量で、電気設備の防爆対策の範囲を超える場合は想定しません。

爆発性雰囲気の生成時間が年間 1,000 時間を超える場合を特別危険箇所、1,000 時間から 10 時間の場合に第一類危険箇所、10 時間から 1 時間の場合を第二類危険箇所という目安を示しています。地震その他予想を超える事故で、発生の頻度が極めて少なく、爆発性ガスの漏洩が大量で、電気設備の防爆対策の範囲を超える場合は想定しません。

8-2-1.特別危険箇所

特別危険箇所とは、爆発性雰囲気が通常の状態において、連続して又は長時間にわたって、若しくは頻繁に存在する場所をいいます。

特別危険箇所となりやすい場所の例としては、「ふたが開放された容器内の引火性液体の液面付近」があります。ただし、これは、通風、換気の良好な場所においては特別危険箇所としての範囲が狭くなり、第一類危険箇所又は第二類危険箇所と判定されることがあります。

特別危険箇所となりやすい場所の例としては、「ふたが開放された容器内の引火性液体の液面付近」があります。ただし、これは、通風、換気の良好な場所においては特別危険箇所としての範囲が狭くなり、第一類危険箇所又は第二類危険箇所と判定されることがあります。

8-2-2.第一類危険箇所

第一類危険箇所とは、通常の状態において、爆発性雰囲気をしばしば生成する可能性がある場所をいいます。 第一類危険箇所となりやすい場所の例を示せば、次のとおりです。

(a) 通常の運転、操作による製品の取出し、ふたの開閉などによって爆発性ガスを放出する開口部付近。

(b) 点検又は修理作業のために、爆発性ガスをしばしば放出する開口部付近。

(c) 屋内又は通風、換気が妨げられる場所で、爆発性ガスが滞留する可能性のある場所。

ただし、このような場所は、通風、換気がよい場合には、第一類危険箇所としての範囲は狭くなり、第二類危険箇所又は非危険場所と判定されることがあります。

(a) 通常の運転、操作による製品の取出し、ふたの開閉などによって爆発性ガスを放出する開口部付近。

(b) 点検又は修理作業のために、爆発性ガスをしばしば放出する開口部付近。

(c) 屋内又は通風、換気が妨げられる場所で、爆発性ガスが滞留する可能性のある場所。

ただし、このような場所は、通風、換気がよい場合には、第一類危険箇所としての範囲は狭くなり、第二類危険箇所又は非危険場所と判定されることがあります。

8-2-3.第二類危険箇所

第二類危険箇所とは、通常の状態において、爆発性雰囲気を生成する可能性が少なく、また生成した場合でも短時間しか持続しない場所をいいます。

① 第二類危険箇所となりやすい場所の例を示せば、次のとおりです。

(a) ガスケットの劣化などのために爆発性ガスを漏出する可能性のある場所。

(b) 誤操作によって爆発性ガスを放出したり、異常反応などのために高温、高圧となって爆発性ガスを漏出したりする可能性のある場所。

(c) 強制換気装置が故障したとき、爆発性ガスが滞留して爆発性雰囲気を生成する可能性のある場所。

(d) 第一類危険箇所の周辺又は第二類危険箇所に隣接する室内で、爆発性雰囲気がまれに侵入する可能性のある場所。

② 爆発性雰囲気の持続とは発生から消滅までをいいます。

③ 従来、二種場所(第二類危険箇所に相当)は「異常な状態において、危険雰囲気(爆発性雰囲気)を生成するおそれがある場所」と定義されていたが、第二類危険箇所は通常の状態における爆発性雰囲気の生成の可能性によって定義される。例えば配管継手の漏出は一般には無視できる程度ですが、ガスケットが経年劣化することによって漏出量が増加してくる可能性があり、これは通常の状態で発生するものです。またリリーフバルブは、異常反応や誤操作時に作動するものですが、これは異常な状態ではなく通常の状態での事象と判断され、この周辺は第二類危険箇所と定義されます。つまり通常の状態において想定すべき事象の範囲がより広くなった点に注意を要します。

工場電気設備防爆指針(ガス蒸気防爆2006)より抜粋

① 第二類危険箇所となりやすい場所の例を示せば、次のとおりです。

(a) ガスケットの劣化などのために爆発性ガスを漏出する可能性のある場所。

(b) 誤操作によって爆発性ガスを放出したり、異常反応などのために高温、高圧となって爆発性ガスを漏出したりする可能性のある場所。

(c) 強制換気装置が故障したとき、爆発性ガスが滞留して爆発性雰囲気を生成する可能性のある場所。

(d) 第一類危険箇所の周辺又は第二類危険箇所に隣接する室内で、爆発性雰囲気がまれに侵入する可能性のある場所。

② 爆発性雰囲気の持続とは発生から消滅までをいいます。

③ 従来、二種場所(第二類危険箇所に相当)は「異常な状態において、危険雰囲気(爆発性雰囲気)を生成するおそれがある場所」と定義されていたが、第二類危険箇所は通常の状態における爆発性雰囲気の生成の可能性によって定義される。例えば配管継手の漏出は一般には無視できる程度ですが、ガスケットが経年劣化することによって漏出量が増加してくる可能性があり、これは通常の状態で発生するものです。またリリーフバルブは、異常反応や誤操作時に作動するものですが、これは異常な状態ではなく通常の状態での事象と判断され、この周辺は第二類危険箇所と定義されます。つまり通常の状態において想定すべき事象の範囲がより広くなった点に注意を要します。

工場電気設備防爆指針(ガス蒸気防爆2006)より抜粋

8-3.防爆構造の種類

電気機器の防爆構造の種類は、次に示すとおりです。

( 1 ) 耐圧防爆構造

容器が、その内部に侵入した爆発性雰囲気の内部爆発に対して、損傷を受けることなく耐え、かつ、容器のすべての接合部又は構造上の開口部を通して外部の爆発性雰囲気へ発火を生じることのない電気機器の防爆構造。

( 2 ) 油入防爆構造

電気機器及び電気機器の部分を油に浸す構造であり、さらに油の上、又は容器の外部に存在する爆発性雰囲気へ発火を生じることがない電気機器の防爆構造。

( 3 ) 内圧防爆構造

容器内の保護ガスの圧力を外部の雰囲気の圧力より高く保持することによって、又は容器内の爆発性ガスの濃度を爆発下限界より十分に低いレベルに希釈することによって、防爆性能を確保する電気機器の防爆構造。

( 4 ) 安全増防爆構造

通常の使用中にはアーク又は火花を発生することのない電気機器に適用する防爆構造であって、過度な温度の可能性並びに異常なアーク及び火花の発生の可能性に対して安全性を増加する手段が講じられた電気機器の防爆構造。

( 5 ) 本質安全防爆構造

通常の状態及び仮定した故障状態において、電気回路に発生する電気火花及び高温部が規定された試験条件で所定の試験ガスが発火しないようにした防爆構造。

( 6 ) 特殊防爆構造

特殊防爆構造とは、(1)~(5)以外の構造で、爆発性ガスの発火を防止できることが、試験等によって確認された構造。

( 7 ) 非点火防爆構造

電気機器に適用する防爆構造で、正常な運転中には周囲の爆発性雰囲気を発火するおそれがなく、また、発火を生じる故障を起こす可能性の少ない構造。

( 8 ) 樹脂充填防爆構造

電気機械器具を構成する部分であって、火花若しくはアークを発し、又は高温となって点火源となるおそれがあるものを樹脂の中に囲むことにより、ガス又は蒸気に点火しないようにした構造。

工場電気設備防爆指針(ガス蒸気防爆2006)より抜粋

( 1 ) 耐圧防爆構造

容器が、その内部に侵入した爆発性雰囲気の内部爆発に対して、損傷を受けることなく耐え、かつ、容器のすべての接合部又は構造上の開口部を通して外部の爆発性雰囲気へ発火を生じることのない電気機器の防爆構造。

( 2 ) 油入防爆構造

電気機器及び電気機器の部分を油に浸す構造であり、さらに油の上、又は容器の外部に存在する爆発性雰囲気へ発火を生じることがない電気機器の防爆構造。

( 3 ) 内圧防爆構造

容器内の保護ガスの圧力を外部の雰囲気の圧力より高く保持することによって、又は容器内の爆発性ガスの濃度を爆発下限界より十分に低いレベルに希釈することによって、防爆性能を確保する電気機器の防爆構造。

( 4 ) 安全増防爆構造

通常の使用中にはアーク又は火花を発生することのない電気機器に適用する防爆構造であって、過度な温度の可能性並びに異常なアーク及び火花の発生の可能性に対して安全性を増加する手段が講じられた電気機器の防爆構造。

( 5 ) 本質安全防爆構造

通常の状態及び仮定した故障状態において、電気回路に発生する電気火花及び高温部が規定された試験条件で所定の試験ガスが発火しないようにした防爆構造。

( 6 ) 特殊防爆構造

特殊防爆構造とは、(1)~(5)以外の構造で、爆発性ガスの発火を防止できることが、試験等によって確認された構造。

( 7 ) 非点火防爆構造

電気機器に適用する防爆構造で、正常な運転中には周囲の爆発性雰囲気を発火するおそれがなく、また、発火を生じる故障を起こす可能性の少ない構造。

( 8 ) 樹脂充填防爆構造

電気機械器具を構成する部分であって、火花若しくはアークを発し、又は高温となって点火源となるおそれがあるものを樹脂の中に囲むことにより、ガス又は蒸気に点火しないようにした構造。

工場電気設備防爆指針(ガス蒸気防爆2006)より抜粋

8-4.乾燥機の防爆

8-4-1.熱源

有機溶媒を使用する場合、熱源は蒸気か熱媒体を使用し、熱源がガスに接触する温度を、ガスの発火点以下にしています。電熱ヒータを使用する場合、仮に表面温度を制御出来たとしても、機器の故障等で発火点を超えてしまうおそれがあるので、通常は採用しません。

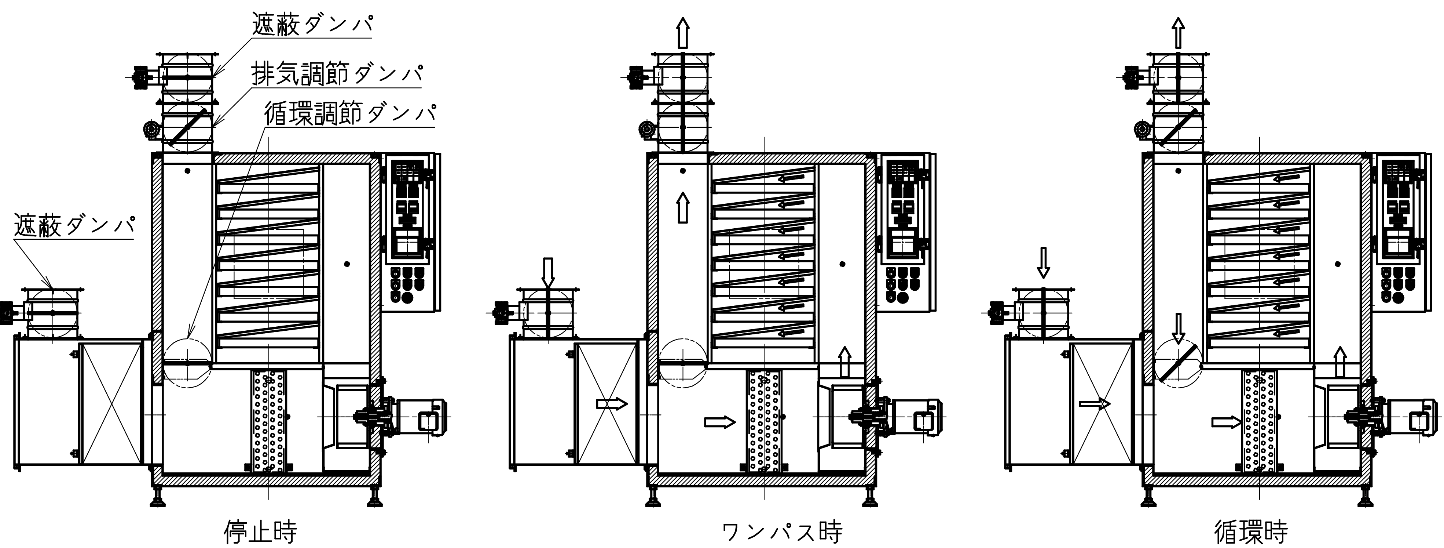

8-4-2.ワンパス乾燥

乾燥機内に危険雰囲気を存在させないようにする方法として、風の流れをワンパスにして乾燥空気をすべて排気すれば爆発性ガスが熱源と接触しないので安全です。しかし、循環運転に比べ非常に大きな熱源が必要となるので、比較的乾燥時間の長い、箱型乾燥機には向きません。

8-4-3.ガス検知器

まず、危険雰囲気の存在を知るためにガス検知器を設置します。ガス濃度が爆発下限界の25%を越えると、ヒータを停止させ、温度の上昇を押さえます。またワンパス循環切替え可能な装置については、ワンパスにしてヒータ停止と同時に大量のフレッシュエアを送り込みます。こうすれば、乾燥初期において、ヒータが入らずにワンパス送風運転になり、急速に冷却され、濃度の上昇が抑えられます。溶剤濃度が下がると循環加熱運転となります。溶剤発生速度が上がったとしても再び、ワンパス常温運転に切り替えられます。実際には、初期ワンパス運転をタイマと併用するので、循環運転に入れば、溶剤濃度が上がることは少ないです。

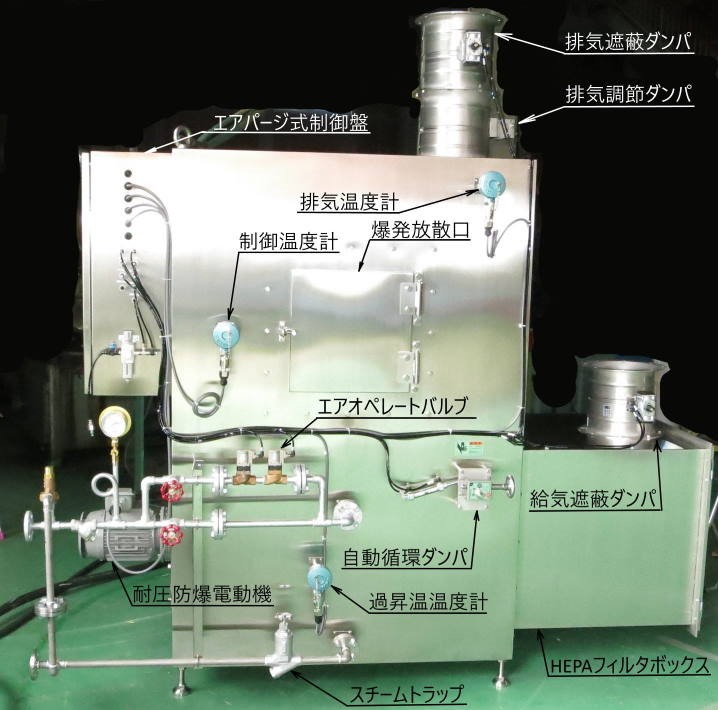

8-4-4.爆発放散口

もし爆発したときの対策として、爆発放散口を設けます。爆発しても、爆風が爆発放散口以外に吹きでないように、乾燥機を頑丈にし、内圧が基準値よりも上昇しないように、その扉の面積を大きくします。設計基準値として内圧20kPaで開放します。また、爆発放散ダクトを設け、爆発放散口が開放したときに、爆風を屋外に逃がし、作業室に影響がないようにします。また、その形状はストレートとし、開放したときに、圧力が即時に逃げるように、ベンドにならないようにします。

8-4-5.静電気対策

点火源として、静電気も考慮しなくてはなりません。乾燥機から静電気を除去するために、アースラグを設けて接地抵抗が100Ω以下になるように接地し、電気的に浮いた部分がないようにします。乾燥した粉と飛散防止布に静電気がたまることがあり、乾燥した粉体を飛散防止布から取り出す場合に2KV以上になることがあります。

8-4-5.防爆機器

使用する防爆機器であるが、原則的に防爆指針に適合した機器を使用し、防爆の考え方にそって設計します。電動機は安全増防爆または耐圧防爆型を採用します。電磁弁、温度センサ等は耐圧防爆型を使用しています。配線は安全増防爆または耐圧防爆型としています。

通常、乾燥機が設置される場所は第二類危険場所ですので、電動機、配線などは安全増が採用されることが多いですが、電動機を変速するのにインバータを使用する場合、安全増では対応出来ず、耐圧防爆型となります。

制御盤は内圧防爆構造に準じ、エアパージを行い、爆発性雰囲気から保護気体により隔離し点火源を共存させないようにしています。

通常、乾燥機が設置される場所は第二類危険場所ですので、電動機、配線などは安全増が採用されることが多いですが、電動機を変速するのにインバータを使用する場合、安全増では対応出来ず、耐圧防爆型となります。

制御盤は内圧防爆構造に準じ、エアパージを行い、爆発性雰囲気から保護気体により隔離し点火源を共存させないようにしています。

Deprecated: wp_make_content_images_responsive の使用はバージョン 5.5.0 から非推奨になっています ! 代わりに wp_filter_content_tags() を使ってください。 in /home/nagatodenki/www/official/wp-includes/functions.php on line 4779

耐圧防爆センサ |

耐圧防爆モータ |

耐圧防爆リミットスイッチ |

耐圧防爆電磁弁 |

安全増防爆モータ |

本質安全防爆バリア |

エアオペレートバルブ |